LASER T – SLIM T

About This Project

Con LASER T* ed il sistema molto compatto SLIM T* COMI TEAS trasforma da anni la produzione automotive ed elettrodomestico con la versatilità e la qualità della tecnologia laser.

Abbiamo scelto come partner le migliori società produttrici di sorgenti laser in CO2 e in fibra ottica per fornire unità/isole robotizzate complete per il taglio di materiali plastici e compositi e per la saldatura/taglio di componenti metallici. Forniamo impianti per funzionamento specifico nel campo dell’automotive (tappeti, plance, componenti plastici), dei materiali termoformati (ABS, polistirolo, plexiglas e plastica in genere) e dei materiali compositi (fibre di vetro e di carbonio, kevlar ecc). Siamo la principale società per numero di installazioni nel taglio di celle termoformate nel campo della refrigerazione con varie soluzioni automatiche e con velocità di taglio fino a 400 mm/sec.

Laser T*

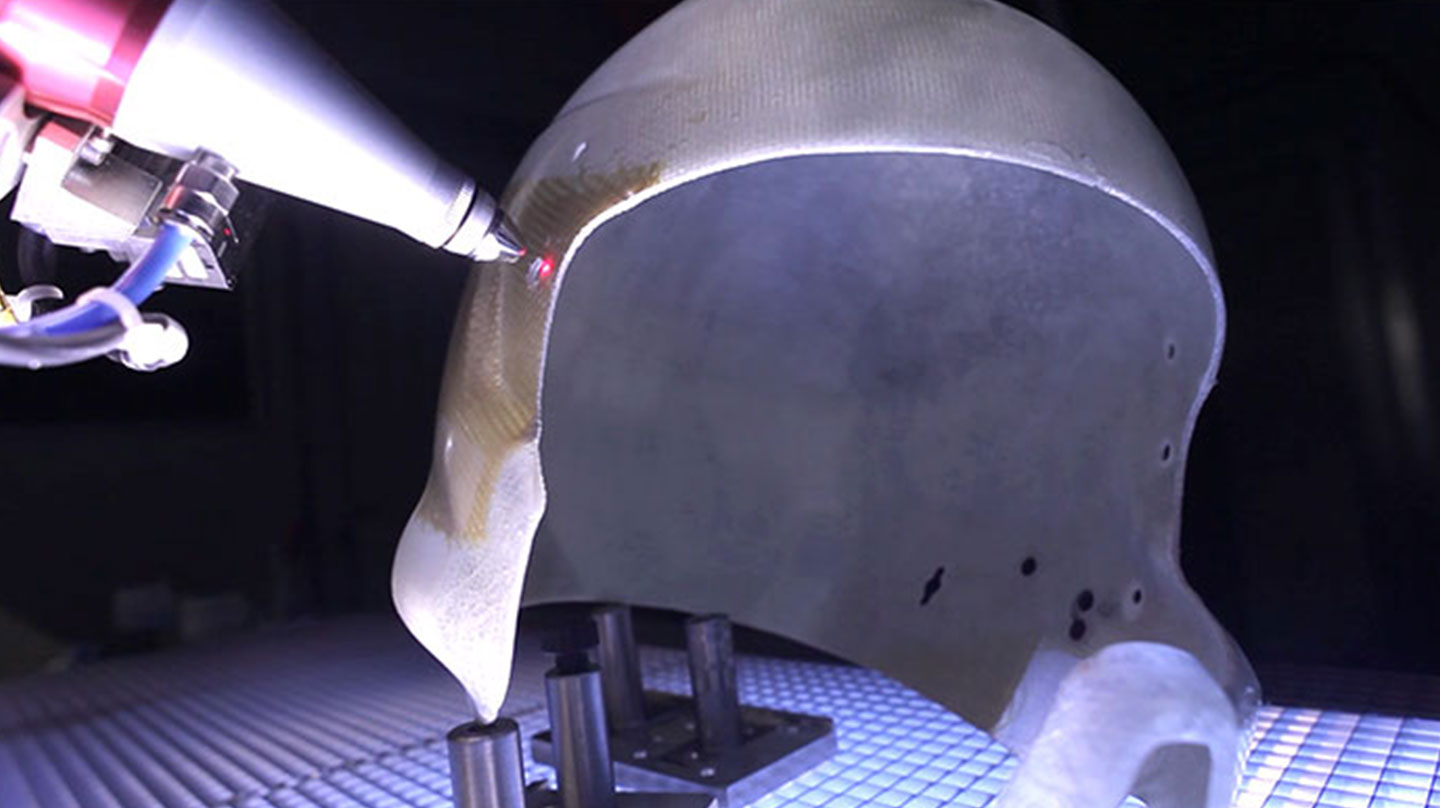

È un sistema integrato e completo di taglio o finitura dei materiali plastici e compositi, interamente realizzato da COMI TÈAS, che assicura i massimi standard di sicurezza, pulizia dell’area di lavoro e rispetto dell’ambiente.

Prevede una sorgente laser CO2, il cui raggio viene condotto mediante un braccio articolato fino ad una testa di taglio movimentata da un robot. A completamento del sistema è previsto un apposito apparato di raccolta ed evacuazione sfridi, nonché una

cabina di protezione con relativo impianto di aspirazione e filtraggio del particolato, derivante dal processo di taglio per l’abbattimento dei fumi.

Versatilità assoluta

È un sistema integrato e completo di taglio o finitura dei materiali plastici e compositi, interamente realizzato da COMI TÈAS, che assicura i massimi standard di sicurezza, pulizia dell’area di lavoro e rispetto dell’ambiente.

Prevede una sorgente laser CO2, il cui raggio viene condotto mediante un braccio articolato fino ad una testa di taglio movimentata da un robot. A completamento del sistema è previsto un apposito apparato di raccolta ed evacuazione sfridi, nonché una

cabina di protezione con relativo impianto di aspirazione e filtraggio del particolato, derivante dal processo di taglio per l’abbattimento dei fumi.

Integrazione con qualsiasi linea

L’esperienza COMI TÈAS nel campo dell’automazione e la capacità di integrazione di sistemi ci consente al tempo stesso di poter integrare il sistema nella migliore soluzione impiantistica per le specifiche esigenze dei nostri Clienti.

In base ai risultati di una pre-campionatura effettuata sui materiali utilizzati dai nostri Clienti ed alla cadenza produttiva richiesta, definiamo per ciascuna applicazione i parametri di taglio da raggiungere e di conseguenza operiamo la scelta della sorgente

laser e della testa di taglio ottimale.

I benefici ottenuti da nostri Clienti grazie al sistema Laser T* sono:

- totale flessibilità;

- raggiungimento di elevate cadenze produttive grazie all’utilizzo di teste di taglio ad altissima velocità;

- abbattimento totale dei costi di gestione (fra cui niente più spese per consumo di punzoni, frese di taglio, ecc.) grazie ai costi irrisori di gestione di un sistema di taglio laser;

- abbattimento dei costi di modifica e adeguamento sistemi di taglio tradizionali meccanici per poter processare nuovi modelli/varianti di design del prodotto;

- altissimi standard qualitativi, comparabili con quelli ottenibili con altre tecnologie

Slim T*

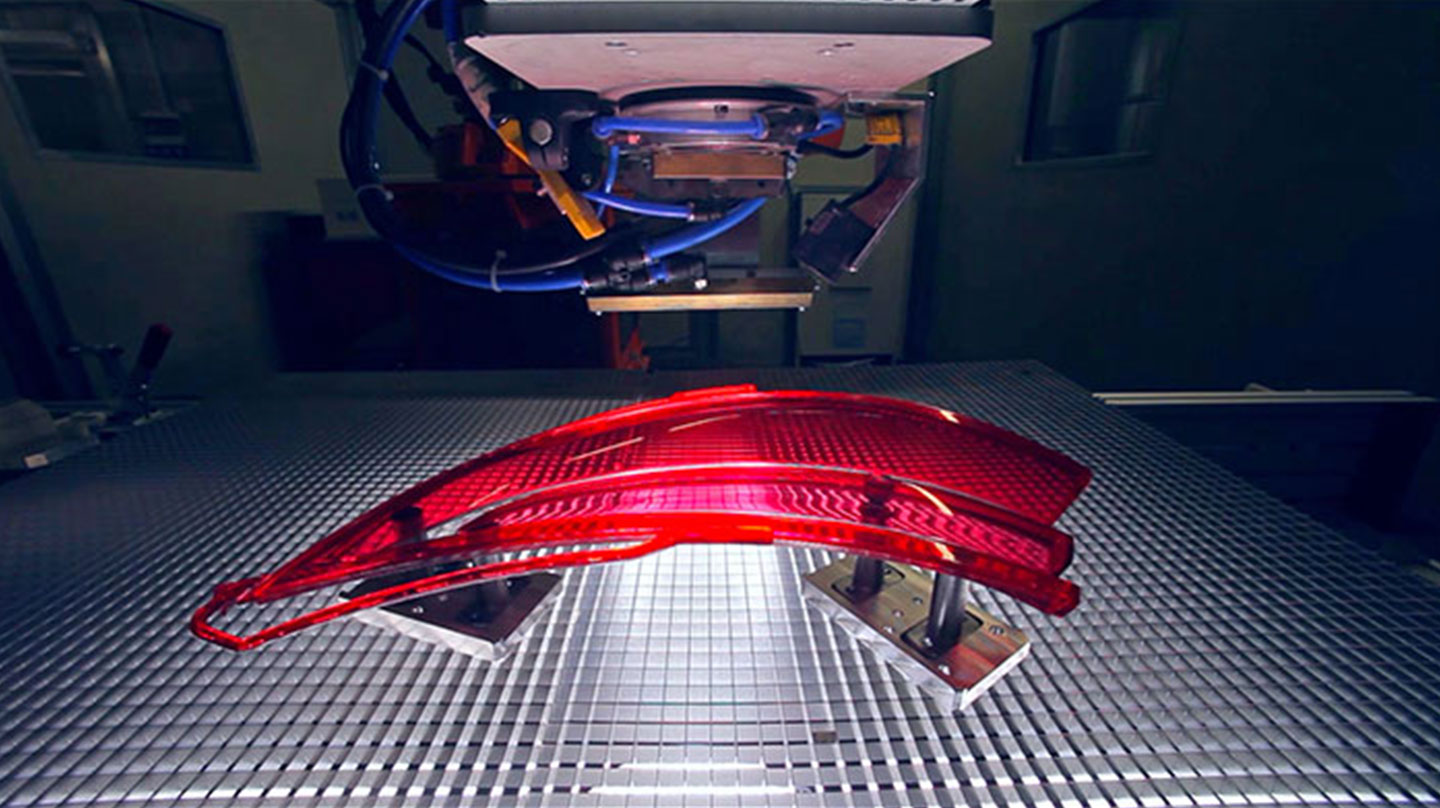

Sistema compatto studiato per rispondere alle esigenze del settore automotive (e non solo), che offre le stesse prestazioni e vantaggi di Laser T* occupando però un’area di soli 6 metri quadrati.

ll sistema SLIM T* è infatti ideale per lavorare componenti di piccole dimensioni, garantendo ad un prezzo contenuto i medesimi risultati in termini di flessibilità, qualità e performance del più grande LASER T*.

Occupando un’area complessiva inferiore a 2 x 3 metri è inoltre ideale per realtà in cui lo spazio di installazione rappresenta un limite.

I punti di forza dei sistemi laser che portano i nostri Clienti ad avvalersi di questa

tecnologia sono:

- l’assenza di contatto meccanico con il pezzo in lavorazione garantisce da un lato la preservazione del materiale processato e dall’altro il non decadimento nel tempo delle qualità del taglio (il consumo ad esempio di punzoni o frese comporta un comportamento non costante nel tempo del processo)

- lo spot size può essere opportunamente regolato secondo la specifica applicazione

- la pulizia della superficie (ad esempio i sistemi laser possono essere utilizzati per tutte le tipologie di materiali compositi che verrebbero invece rovinate da un sistema di taglio ad acqua)

- la massima precisione della geometria di taglio grazie all’accuratezza dei moderni sistemi di controllo

- nessuna necessità di effettuare seconde operazioni di finitura dei bordi di taglio quali la sbavatura o la levigatura, anche ad elevate velocità nominali di taglio

- la presenza di un apposito sensore garantisce che la corretta e costante distanza focale durante il taglio sia sempre assicurata, indipendentemente dalla tolleranza superficiale del prodotto