AÉRONAUTIQUE

About This Project

Usinage à grande vitesse de grandes pièces aéronautiques structurelles en aluminium

PROBLÈME

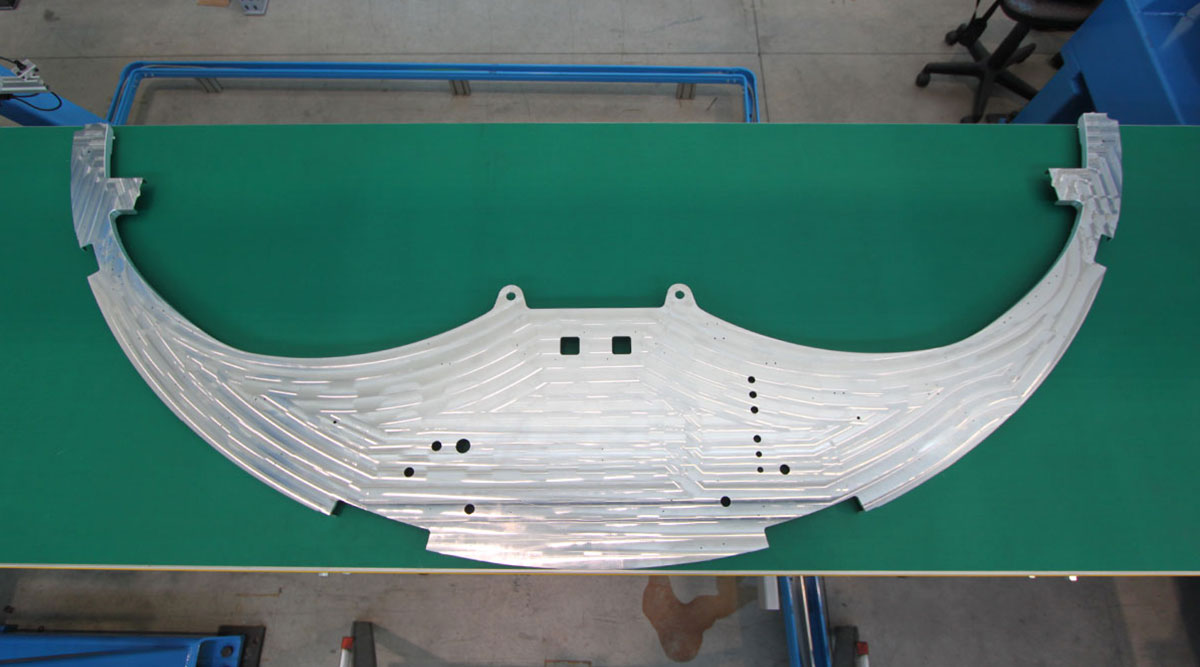

Les cloisons, les pare-brise, les nervures d’ailes et autres pièces aéronautiques structurelles en aluminium sont fabriquées en usinant de gros blocs monolithiques, de dimensions sont souvent supérieures à 1,5 mètre sur 3 mètres, afin d’obtenir des pièces légères et robustes.

Le temps nécessaire à ces applications est aujourd’hui un problème critique dans le processus de production d’avions, un secteur dans lequel les deux principaux acteurs, Airbus et Boeing, enregistrent des retards de production de plusieurs années

SOLUTION

La demande de nouveaux centres d’usinage 5 axes a donc été créée, ce qui permet de garantir une vitesse élevée combinée à une précision élevée, une réduction du temps et des difficultés liées à la manutention de pièces lourdes, tout en facilita,t l’évacuation de grandes quantités de copeaux.

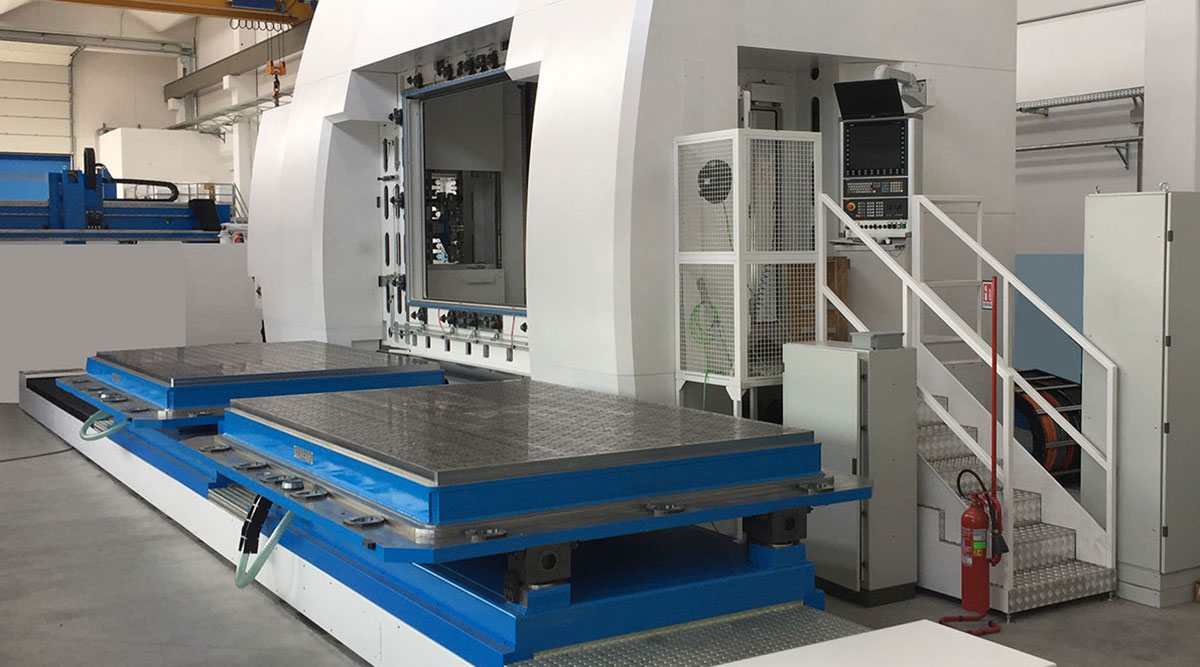

COMI a conçu et produit Monnalisa, le centre d’usinage novateur horizontal à 5 axes à grande vitesse, spécialement développé pour répondre à ces besoins

AVANTAGES

L’exigence fondamentale d’un centre d’usinage pour cette application est de travailler avec une grande robustesse et précision, c’est pourquoi la structure est entièrement réalisée en fonte, enforcée aux points stratégiques afin d’obtenir une rigidité et un dynamisme maximum avec une dérive thermique minimale.

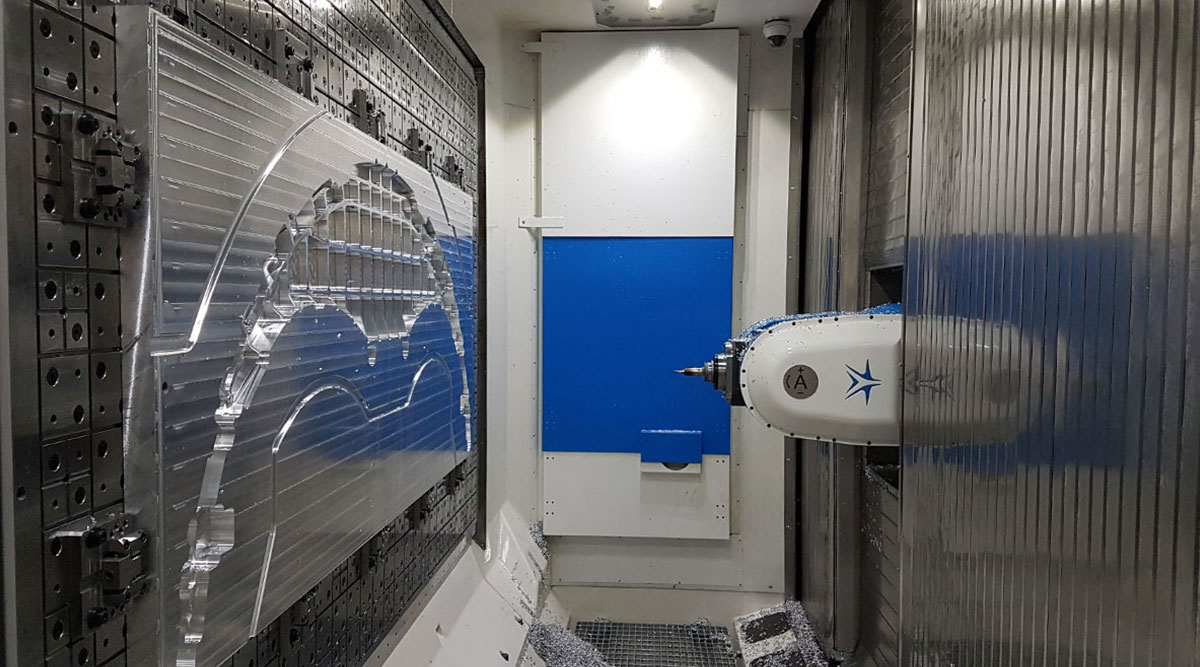

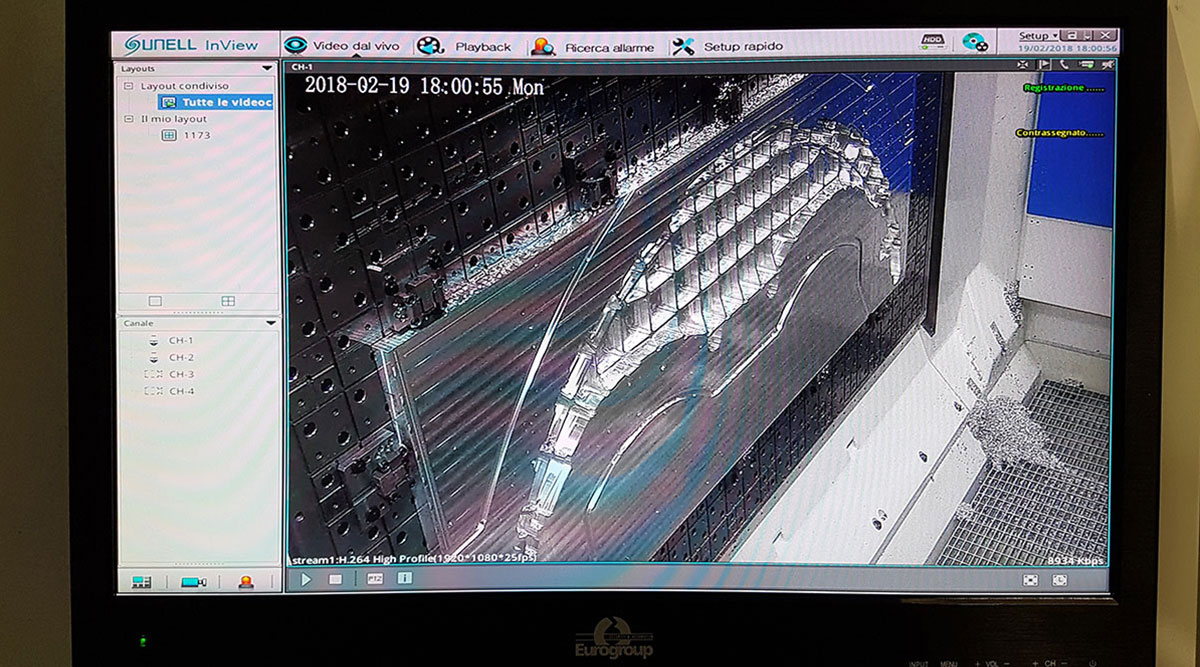

Une grande attention a été portée au mouvement des axes, qui peut être clairement apprécié autour de la machine : le chariot X à double montant a une configuration Gantry avec deux systèmes Twin Drive pour la récupération du jeu par précharge électronique, l’axe Y et l’axe Z coulissent sur roulements à billes, tandis que la position de tous les axes est mesurée au moyen de lignes optiques sous pression et codées.

Pour accélérer le démontage et répondre à des conditions d’utilisation spécifiques, Monnalisa peut être équipée d’une broche avec un couple de 29 Nm pour toutes les pièces en aluminium ou d’un couple de 83 Nm qui permet d’effectuer des opérations d’usinage même sur titane.

Un autre avantage est le système de tables pendulaires fournies sur la machine qui permet de toujours travailler en temps masqué sans jamais arrêter la machine : la préparation et le changement de pièce est réalisé sur la deuxième table, pendant que l’usnage est realisé avec la première directement sur la machine.

Le chargement, le maintien et l’introduction des pièces à usiner sont également facilités grâce au système conçu par les ingénieurs COMI : la pièce est chargée facilement et en toute sécurité par l’opérateur sur l’une des 2 tables en acier, elle est maintenue soit par le vide soit via un système innovant de serrage “inversé” ou alors par serrage mécanique traditionnel. La table est ensuite positionnée verticalement grâce à la rotation à 90° du plateau pivotant obtenu par deux bras mécaniques à commande hydraulique.

L’usinage complet de ces blocs implique souvent de fraiser et enlever 90% du poids d’origine : grâce à un large convoyeur à bande placé sous le plan de travail, un volume de copeaux d’environ 1 m3 /heure est continuellement évacué, tandis qu’un réservoir sous la grille piétonnière permet de recueillir le liquide de refroidissement abondant.

Un magasin d’outils de grande capacité (de 120 à 240 positions) et l’unité de commande de la commande numérique haute performance Siemens 840D SL complètent la configuration de cette machine, qui n’accepte aucun compromis sur la qualité.

Une preuve de l’excellence italienne en terme de mécanique capable de rivaliser avec les concurrents mondiaux, que vous pouvez visiter en notre siège de COMI situé à Zingonia (Bergame) où Monnalisa est visible et que vous pourrez apprécier par vous mêmes!